導入の背景

2000年代に入って経営環境はまた激変、高度な在庫管理が不可欠に

東京・荒川区に本社を置く株式会社キジマ(以下、キジマ)は、オートバイ関連部品用品の総合パーツメーカーです。取り扱い品目は、ヘッドライト、外装品、ウェアなど、「エンジン内部部品以外すべて」というほどに多種多様。事業も、部品用品の企画・開発・マーケティングから、製造・輸入・卸売・小売と広範囲にわたります。同社は、グリップラバー、ヘルメットロック、スマホをナビにする車載ホルダー、乗りやすさを向上させるハンドルなど、個性的なオリジナル品を次々に企画・開発。現在も、年間約200アイテムの新製品を発売し続けています。

日本のオートバイ市場は、1982年の生産台数320万台超をピークとして、現在はその10分の1程度に減っています。メーカーの数も、1950年代には国内120社でしたが、現在は4社に集約されました。

これほど激変している市場環境においても、キジマは売上を減らすことなく現在に至っています。

グリップラバーとリアキャリア

「1958年に創業した当社は、乗り手の声を大事にしてオリジナル品を開発し、ヒットさせてきました。90年代後半に入ると、個々の部品ではなく、それらを総合した『スタイルの提案』に力を入れました。雑誌と組んで流行づくりをするなど、商材の動向を自ら生み出してきたと自負しています」と、代表取締役社長の木嶋孝一氏は語ります。

ところが2000年代に入ると、スタイル提案、流行作りだけでは、売上を伸ばすことがむずかしくなってきました。

「新たな企画・開発も、投資対効果をきちんと見極めたうえで、緻密に実行することが必要になってきました。そこで不可欠なのが、精度の高い在庫管理です。今の在庫を正確にカウントできる体制を作り、現状把握を起点として、調達をはじめとする業務全体を効率化し、強い経営基盤を構築しなければ勝ち残っていけない状況になりました」と木嶋氏は言います。

代表取締役社長 木嶋孝一 氏

導入のポイント

「強固な基本骨格」と「柔軟なカスタマイズ対応」の両輪が不可欠

2000年当時にキジマで使っていたシステムは、月締め後の集計と伝票発行が主な機能であり、在庫管理は表計算ソフトを使って人が計算していました。

「困っていたのは、朝から晩まで6回線の電話が鳴りっぱなしだったことです。その8割が在庫確認と納期問い合わせの電話でした。オリジナル品が1万アイテム近くありましたから、人手で在庫・納期を管理して、すぐ回答できるようにしておくのは不可能です。売れ筋商品が1つ欠品すると、問い合わせ電話が10倍に増えるというイメージでした」と木嶋氏。問い合わせ電話に忙殺されることなく、受注から出荷までを効率化したい、そのためには、「現状把握と効率化」を支える新しいシステムが必要だと考えていたところでした。

販売・在庫管理システムとして「楽商 標準版」導入を決めたのは、まず「現状把握」という課題を解決できるシステムだと判断したからです。

「楽商の最大の特長は『改造レベル』が高いこと。当社はメーカーであり卸問屋であり、商流は複雑で、既存のパッケージシステムが適合するわけがありません。在庫把握、瞬時の納期回答、生産管理。どれもオリジナルな改造をしないと実現できない、だから、改造のできるパッケージを求めました」と木嶋氏は語ります。

カスタマイズにこだわったのは、同社には「包装スケジュール管理」という、通常の販売・在庫管理パッケージではシステム化できない業務があるからです。

キジマは、企画・開発した製品をさまざまな協力工場で生産した後、キジマ社内で部材組み立て・説明書同封などのパッケージング作業を行います。この社内作業の管理を「包装スジュール管理」と呼んでいます。内容は、生産管理です。

「包装スケジュール管理がシステム化できなければ、製品の在庫引当ても納期管理もできません。しかもすべてがつながっていないと意味がないので、システム基盤は堅固なものがほしい。当社では、最初から使わないオプションがたくさんついている大きなシステムは要りません。『要求の5割を強固な基本骨格でカバーでき、残り5割を改造して足していける』。楽商は、当社のニーズにぴったり合致していました」と木嶋氏は言います。

パッケージング作業風景

「包装スケジュール管理=生産管理」のシステム化に成功

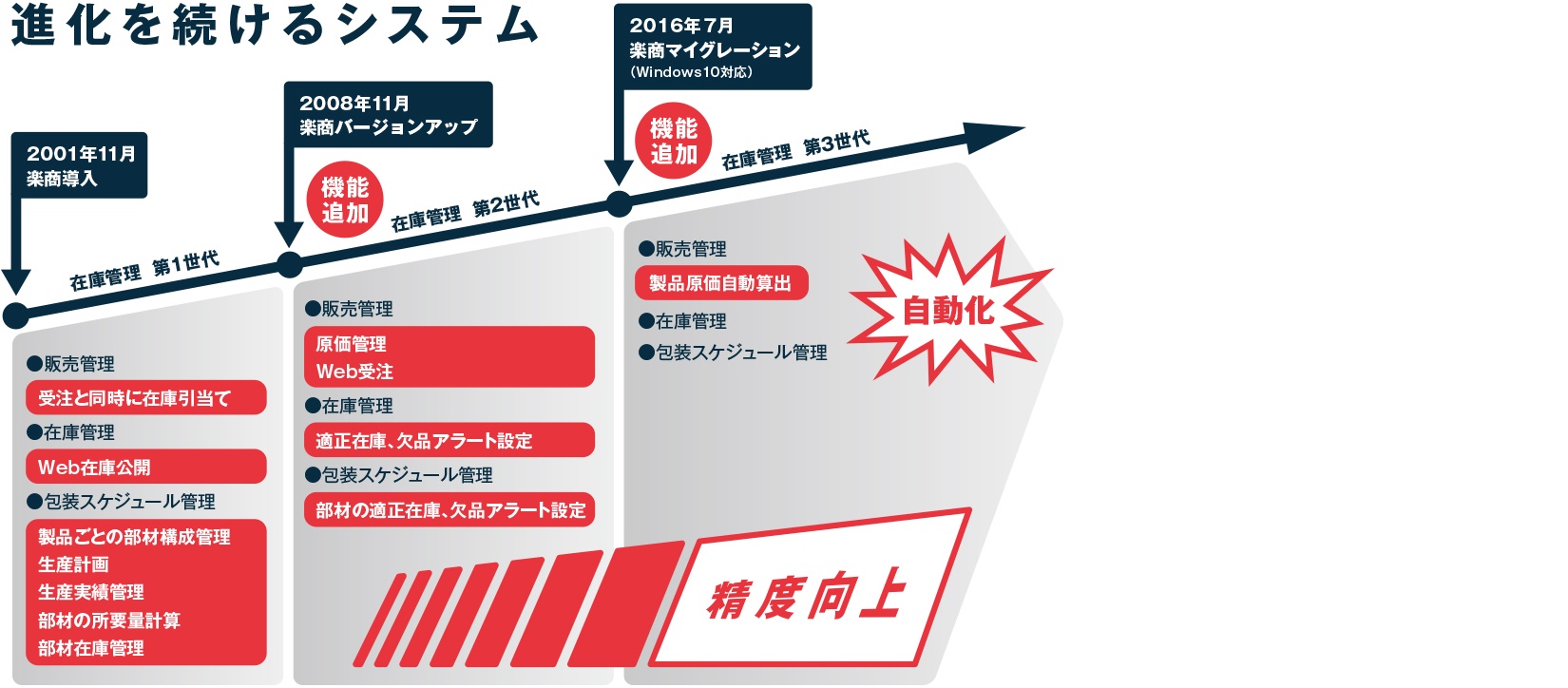

キジマは、2001年11月に「楽商 標準版」を導入し、翌2002年3月から本稼働を開始しました。

本稼働開始時点で、包装スケジュール管理と在庫引当てが実現できて、非常に画期的。良いスタートを切れました」と木嶋氏は16年前を振り返ります。

従来は、注文のFAXをそのまま出荷作業に使っていました。倉庫でピッキング中に欠品があると、内線電話で包装スケジュールを問い合わせて納期を確認し、足りないものを発注します。このやり方では、納期の電話問い合わせに対して即座に回答することができなかったわけです。

現在では、受注処理をする画面に、リアルタイムな在庫と予定納期が表示され、在庫引当てを行えます。在庫引当て後に出力する出荷指示書は、倉庫の棚番号順にリストアップされているため、誰でも効率よくピッキング可能。電話問い合わせに対しては、画面を見てその場で納期回答できます。受注処理から納品書出力までデータは一貫しており、二重入力の作業はまったく不要となりました。

ピッキング作業風景

在庫引当て・納期確認の要は、包装スケジュール管理です。

キジマでは、オリジナル品を約5000アイテムに絞り込んだうえで、製品ごとに必要となる部材の構成をデータベース登録し、生産計画、および生産計画と連動して部材の所要量計算をしながらの在庫管理、生産実績管理などの機能を作り込みました。

システムの使い勝手も、業務の流れに沿って工夫しました。たとえば、包装作業の現場では、包装依頼がきた製品に必要となる部材を一覧表示させると、部材ごとの在庫数または入荷予定日も一覧できます。そのまま、部材入荷予定日の包装計画のほうを表示させ、その日の作業量を確認したり、包装計画を修正したりします。包装現場が、包装依頼の回答欄に完成予定日と個数を入力するだけで、「100個受注したうち、今日60個納品でき、残り40個は○月○日に出荷できる」という情報を、社内の誰もが見られるようになるのです。

「『販売・在庫管理システムで生産管理をやる』なんてことができたのは、楽商が柔軟であるからこそです。しかも、通常の生産管理パッケージが目指す工程進捗管理ではなく、納期管理に焦点を絞った当社独自の生産管理システムを作り上げることができました」と木嶋氏は説明します。

製品、部材ともに在庫管理には「適正在庫数」を設定しています。これを下回ればアラートが発信されますから、包装依頼をしたり部材発注したりして、欠品を未然に防ぐことができるのです。

包装スケジュール管理と在庫引当てのシステム化により、売れ筋商品の上位1000アイテムは、欠品を起こさない体制を作ることができました。

「納期管理はきわめて重要です。これからはもう、単純に物を持ってきて売る時代ではありません。得意先は、問屋、販売店、大型チェーンなどが中心ですが、独自の物流をルールとするところもあり、きめ細かく対応してこそ評価されます。こうした複雑な要素を持つ在庫管理、納期回答を高精度にシステム化できれば、それを会社の強みとすることができるのです」と木嶋氏は熱を込めて語ります。

楽商を利用している様子

システムの進化を重ねて「製品原価自動算出機能」も運用

電話問い合わせを減らすために、Web活用にも早くから取り組んできました。

2003年11月には、在庫のWeb公開を開始。Web画面に商品番号を入力するだけで、得意先の担当者が在庫の有無を自分で確かめられる体制を作りました。

さらに2008年11月、Web受注に踏み切りました。全国2000店近い得意先が、Web画面を使って、検索・納期確認・注文のできる体制を作ったのです。

運用するなかで問題もいくつか生じましたが、Web受注のやり方に工夫を重ねて解決してきました。

たとえば、現在Webでは、在庫数、次回入荷予定、商品定価を、その日の「朝6時のデータ」で見られるようにしています。完全にリアルタイム対応にして検索・在庫引当てが集中するとサーバに負担がかかりすぎるため、Web公開用データベースは「1日1回更新」のルールにしました。

また、注文量の多い得意先は、メールにテキストファイルを添付して送ってもらうやり方を併用しています。数百行にわたる細かい注文を正確かつ高速に受注処理できますし、得意先の担当者からもWeb画面で注文入力する手間がかからないと好評です。

製品の原価管理も段階的に進化してきました。

従来は表計算ソフトで管理していたため、部材1個の値段が変わるだけで、膨大な計算のやり直しが発生していました。

「部材の在庫管理および所要量計算システムは、第1世代、第2世代を経過して、いま第3世代まで完成度が上がりました。包装に用いるビニール袋やシールも正確に管理できるようになりましたから、さらに一歩進んで、製品原価を自動計算するしくみを開発しました」と木嶋氏。

この製品原価自動算出機能は、部材の構成管理データベースと連動しています。部材の価格変化や輸入レート変動を入力するだけで、影響範囲を特定して現在の原価を再計算・自動更新できるようになりました。

導入の効果

在庫をコンパクト化しつつ、同時に欠品率も大幅減少

「現状把握による効率化」。システム導入時の目標は、高いレベルまで達成されました。

常に正確な在庫を把握できるようになったことから、余剰在庫が減りました。しかも、在庫がコンパクトになったにもかかわらず、欠品率は大幅に減少。受注の95%以上を在庫引当てで即出荷できるようになっています。

「オートバイ用品は季節変動が大きく、春と秋に急激に需要が高まりますが、今では、ピークに備えて多めに見込み発注したり、見込み生産したりしておく必要がなくなりました」と木嶋氏は評価します。

出荷作業がシンプルになり、受注データの入力作業が軽減されるなど、業務効率化・省力化の成果もあがっています。

「適正在庫を下回ればアラートが発信され、原価が自動更新されるなど、次にやらなければならないことをシステムで漏れなく抽出できるようになりましたから、わたしたち人間は、企画・開発という本来業務に専念できます」と木嶋氏。

「これを発注すると、派生して全体の利益率がどう変化するか」まで、システム上で把握できるようになりましたから、効果を見積もりつつ思い切った企画・開発を打っていくことも可能になりました。

企画・開発をしている様子

レース活動を再開したのも、強固な経営基盤を作ることができた成果のひとつと言うことができます。

キジマは、1980年代前半にレース活動を始めましたが、大きな投資が必要であるため、90年代後半にいったん活動を停止しました。2001年以降、経営効率化を重ねて成果が出てきたことから、2016年、「キジマKISSレーシングチーム」を再開しました。

レース活動は、対外的なPR効果、ウェア類の拡販に加えて、パーツ開発力強化やモチベーション向上などの社内効果ももたらしています。

レース専用マシン

自信を持ってビジネスを広げられる強固な経営基盤を確立

16年間使い続ける間に、システムはどんどん進化してきました。在庫管理・納期回答の精度も上がりました。

「ひたすらカスタマイズを重ね、システムを進化させてきた16年間でした。その結果、『現状把握による効率化』という当初の目標は、8割まで実現できました」と木嶋氏は感慨を込めて語ります。

今後キジマは、オートバイにこだわらず、他の分野まで広く企画・開発の領域を広げる計画です。在庫管理、部材管理まで確立できたことは、どのカテゴリの商品でも対応可能という自信につながっています。

「在庫が安定してきたので、パーツ事業のほうも海外展開もしやすくなりました。安心してビジネスの幅を広げながら、企画開発会社として『負けない体制』ができたのです」と木嶋氏は次のチャレンジに思いを巡らせています。

要求が8割実現した現在、残りの2割は「自動化」です。ボタン1つでほしい情報が得られるシステムを目指して改造は続きます。

カスタマイズへの対応力が高いシステム・楽商は、今後もキジマの高度な要求に応えて、進化を続けていきます。

笑顔で対応して頂いた木嶋氏

株式会社キジマ 様

代表者:代表取締役社長 木嶋孝一 / 業種:オートバイの総合パーツメーカー

事業内容:オートバイ部品用品の企画、開発、マーケティング、製造、輸入、卸売、小売

URL:http://www.kijima.info/

- どのサービスが一番適している?

- 課題がまだまとまっていない。

- こういう事例はある?

- 見積もりだけでもいい?