導入の背景

受注処理と売掛買掛が別システムであるため同じデータを 何度も重複入力していた

東京・大田区に本社を置く高輪プラスチックス株式会社(以下、高輪プラスチックス)は、高度な樹脂加工技術をベースに、樹脂・金属・その他、素材を問わず加工する、部品製作のスペシャリストです。 取引先は大手機械メーカー、商社、中小企業など幅広く、全国約300社にのぼります。主力商品は、自動車製造ラインの治具、医療機器、半導体の機能部品、航空機の内装部品など、さまざまな分野のエンジニアリング・プラスチック部品です。

「小ロット品や試作品など、製品の“核”となる部品製作を請け負い、社内でカスタム製造したり、外注依頼をしながら、最終的にお客様の研究開発・生産をサポートするのが当社のビジネスモデルです。製造業よりも、専門商社に近い業態といえるでしょう」と、取締役 営業統括本部長の加藤雅和氏は紹介します。

メーカーであると同時に商社でもある高輪プラスチックスは、自社加工と外注依頼、リピート品と単品カスタム製造、さらには装置販売まで、多様な業務処理をしています。

1990年代前半、このような業態にぴったり適合する市販パッケージ製品はみつからなかったため、加藤氏はデータベースソフトを駆使して受注システムを自ら開発し、20年近く使ってきました。

しかし、この受注システムと、市販パッケージを用いた売掛買掛システムとはつながっていませんでしたから、見積、受注、発注、納品、売上で同じデータを何度も入力していました。

また、東京本社、長野営業所、静岡営業所・工場という3拠点もつながっていませんでしたから、月締めが完了するまでは売上動向をつかむことができず、アクションがどうしても後手に回るという不満も抱いていました。

さらに、得意先毎に4種類の顧客データベースが生成され、全体を俯瞰することがむずかしい構造にもなっていました。

多種多様な受注形態を同一処理し、数値を一元管理して、全社レベルの状況をリアルタイムに把握できるようにしたい。

顧客からの問い合わせに即応できる体制を作り、競争力を高めたい。

2013年、高輪プラスチックスは、受注システムと売掛買掛システムの両方を、一気に刷新することを決断しました。

取締役営業統括本部長加藤雅和氏

導入のポイント

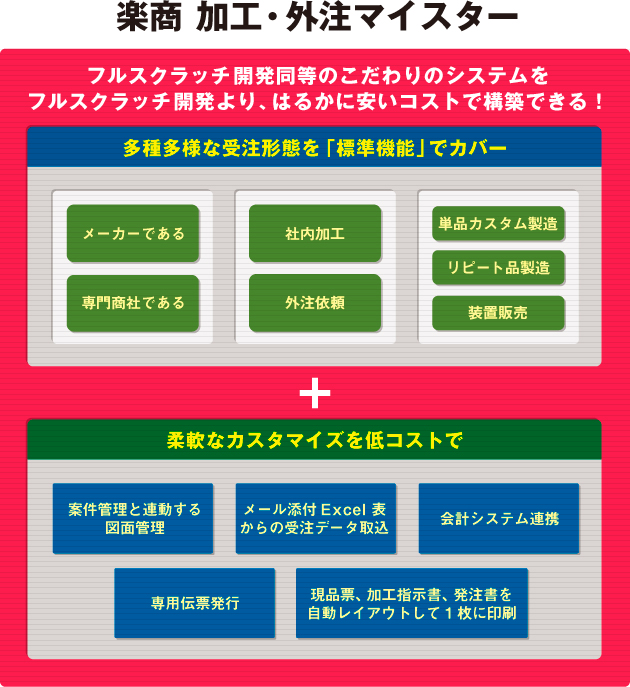

メーカーと商社の業務の混在、リピート品と単品カスタム製造の混在を、標準機能でカバー

20年前と同様に、当初は、高輪プラスチックスの業態をすべてカバーできるパッケージ製品はなかなかみつかりませんでした。

「複数のベンダーに相談した後で、JSTのプレゼンテーションを聞いたとき、『ようやく、当社の要望を満たすことができそうなパッケージに巡り合えた』と感じました。思いどおりのシステムを作るためにスクラッチ開発を外注すると、千万円単位の莫大なコストがかかることがわかっていました。

ところが『楽商』は、柔軟性が非常に高い。これをさらにカスタマイズすれば、フルスクラッチ並みに『当社仕様』にこだわったシステムを、スクラッチ開発よりもはるかに低いコストで手に入れることができるのです」と加藤氏は言います。

「楽商 加工・外注マイスター」は、自社加工と外注依頼の混在、リピート品と単品カスタム製造の混在に、標準機能で対応しています。受注商品の完成までに必要となる資材の発注、社内・外注先への加工依頼など、複数の発注工程を、受注伝票入力と同時に処理できるのも標準の機能です。

「『一品一様』はもちろん、100個100仕様の部品を1件の注文として扱う『多品一様』の受注も、同じ画面、同じフォーマット、同じ操作での管理を実現しているのは、『楽商』だけだと思います」と、長年にわたって数多くのパッケージ製品をウォッチしてきた加藤氏は言い切ります。

「楽商 加工・外注マイスター」は、メーカーと商社の業務が混在している業態向けに開発されたパッケージ製品であるだけに、高輪プラスチックスのニッチなニーズもきちんと網羅していました。

案件管理と連動する図面管理をカスタマイズ開発 どの業務プロセスでもワンクリックで図面を開ける

短期の開発で使い始めることができるのも、「楽商」の特長です。高輪プラスチックスでは、2013年4月に「楽商」採用を決め、6月にカスタマイズ部分の開発を開始し、同年12月には新しい販売管理システムの利用を開始しました。

「JSTとの打ち合わせは、話が早い。拠点間のデータ連携をどうするか、顧客ごとに仕様が異なっているデータベースをどのようにして統合するかなど、問題を提起すると、持ち帰ったりせずにその場でさっと解決策を提案してくれるので、短期間でどんどん話を進められました」と加藤氏。

それでも、担当者1人1人の要望に合わせて操作性もデータベースも個別に作り込み、長年使ってきたシステムを完全に入れ替えるのは、社員にとって大きなストレスでした。

「変化は痛みを伴うし、投資も必要になります。しかし会社が前進するためには『やるしかない』と腹をくくりました。社員全員がJSTの講習を受けたり、操作マニュアルを社内で作るなど、全社一丸になって取り組むことで、なんとか克服しました」と加藤氏は生みの苦しみを語ります。

新システムでは、見積、加工、発注、請求に至る全プロセスで受注や売上の数値が一貫するのはもちろんのこと、帳票や図面までも、案件管理と連動した一元管理を目指しました。

高輪プラスチックスでは、見積や受注の段階で、商品ごと、あるいは受注案件ごとに、その商品に関する図面のPDFファイルや加工指示のExcelファイルを登録する機能をカスタマイズして加えました。

そして、見積、受注、あるいは、納品後の検索など、どの業務処理のプロセスでも、画面に表示されている「図面」ボタンをクリックするだけで、その商品、その案件にヒモづけられた図面や資料をダイレクトに立ち上げて見ることができるようにしたのです。

帳票印刷も工夫しました。外注依頼処理のときに、現品票、発注書(加工指示書)、検査表、納品書等を同時に印刷できるのは、「楽商 加工・外注マイスター」の標準機能ですが、さらに一歩踏み込んで、これらを1枚の紙に見やすく自動レイアウトして印刷する仕組みをカスタマイズ開発しました。コンパクトで効率のよい帳票印刷を実現したのです。

オフィスで図面確認の様子

導入の効果

3つの拠点で、リアルタイムな情報共有

顧客対応スピードアップにより、競争力も強化

システムの刷新によって、見積から、受注、発注、仕入、売上までデータが連携するようになり、重複入力はなくなりました。

「いままでは、受発注、仕入、納品書と、最低でも3回、同じデータを入力していましたから、入力の手間は半分以下になったことになります。さらに、売掛買掛データが会計システムまで連動するようにしましたから、経理担当者も手間が省けたと喜んでいます」と加藤氏は言います。

3つの拠点はネットワークで結ばれ、全社レベルの集計がリアルタイムに行われるようになりました。顧客データベースも統一しましたから、顧客1社を、複数の担当者が協力しながらフォローすることもできるようになりました。

様々な角度からのデータ分析が容易に行えるようになったのも大きな成果です。現在では、たとえば、見積件数は増えているのか、見積に対する受注率は上がっているのかなど、問題点を把握したうえで、営業戦略を立てています。

顧客対応も大幅にスピードアップしました。

問い合わせの電話をいったん切ることなく、図面や資料まで手元の画面で参照しながらすばやく応対していると、「どうしてこんなに返事が速いのか」、「うちが電話するのがわかっていて、用意して待っていたみたい」など、複数の顧客から驚きのことばをいただいているそうです。

「データ処理と商品の流れがスムーズに連動するようになった結果、仕事そのものの動きが速くなり、確実性も高まりました。お客様からの信頼が生命線である当社にとって、きわめて大きな経営効果です。販売管理システムが、仕事を取るための武器になっているといっても過言ではありません」と加藤氏。「楽商」は、同社の規模、同社の業態にマッチしたシステムであると、使っているうちにも改めて再認識していると付け加えました。

今後は、「楽商」で管理している図面などの情報をWebを使って協力会社と共有する体制を作り、コミュニケーションコストを下げつつ、より密接な関係づくりをしたいと、思いは広がっていきます。

笑顔で対応して頂いた加藤氏

高輪プラスチックス株式会社 様

代表者:代表取締役 柴田悟 / 業種:樹脂製品切削加工製造業

事業内容:エンジニアリング・プラスチック部品のメーカーおよび専門商社

URL:http://www.takanawa.co.jp/

- どのサービスが一番適している?

- 課題がまだまとまっていない。

- こういう事例はある?

- 見積もりだけでもいい?